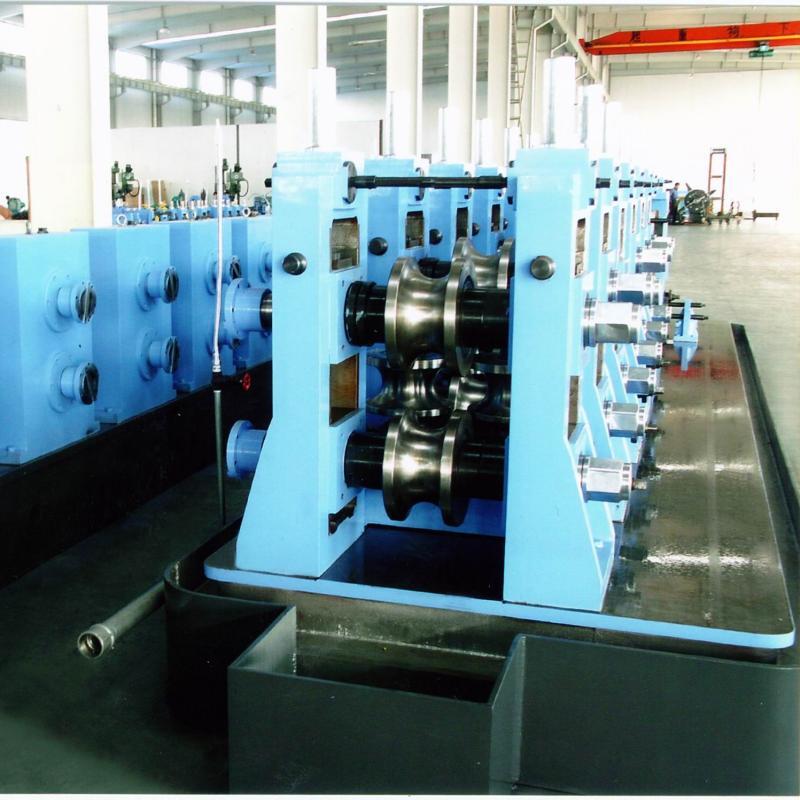

ERW165 svetsad rörfräs

Produktionsbeskrivning

ERW165 Maskin för produktion/rörtillverkning av rörsvetsade/svetsade rör används för att producera stålfuru med en ytterdiameter på 76 mm ~ 165 mm och en väggtjocklek på 2,0 mm ~ 6,0 mm, samt motsvarande runda rör, fyrkantiga rör och specialformade rör.

Användningsområden: Gl, Bygg, Fordon, Allmänna mekaniska rör, Möbler, Jordbruk, Kemi, Olja, Gas, Rör, Bygg

| Produkt | ERW165mm rörfräs |

| Tillämpligt material | HR/CR, band av lågkolstål, Q235, S2 35, Gi-remsor. ab≤550 MPa, som≤235 MPa |

| Rörkapningslängd | 3,0~12,0 m |

| Längdtolerans | ±1,0 mm |

| Yta | Med eller utan zinkbeläggning |

| Hastighet | Maxhastighet: ≤100m/min (kan anpassas efter kundens önskemål) |

| Andra | Alla rör är högfrekvenssvetsade Både inre och yttre svetsade stick har borttagen |

| Material av rulle | Cr12 eller GN |

| Pressrulle | H13 |

| Omfattning av svetsad rörutrustning | Hydraulisk dubbel-dorn uncoiler Hydraulisk skjuvning och automatisk svetsning horisontell ackumulator Formnings- och storleksmaskin Elektriskt styrsystem Solid State HFWelder (AC- eller DC-drivare) Dator Flygande såg/Kallkapsåg Slut på bordet |

| All hjälputrustning och tillbehör, såsom avlindningsmaskin, motor, lager, kapsåg, vals, högtrycksaggregat etc., är alla av toppmärken. Kvaliteten kan garanteras. | |

Processflöde

Stålspole → Dubbelarmsavlindare → Skärning och ändskärning och svetsning → Spolackumulator → Formning (Platningsenhet + Huvuddrivenhet + Formningsenhet + Styrenhet + Högfrekvent induktionssvetsenhet + Pressrulle) → Avgradning → Vattenkylning → Dimensionering och rätning → Flygande sågskärning → Rörtransportör → Förpackning → Lagerförvaring

Fördelar

1. Hög precision

2. Hög produktionseffektivitet, linjehastigheten kan vara upp till 130 m/min

3. Hög styrka, Maskinen arbetar stabilt med hög hastighet, vilket förbättrar produktkvaliteten.

4. Hög bra produktfrekvens, nå upp till 99%

5. Lågt svinn, lågt enhetsspill och låg produktionskostnad.

6. 100 % utbytbarhet av samma delar i samma utrustning

Specifikation

| Råvara | Spolmaterial | Lågkolstål, Q235, Q195 |

| Bredd | 240 mm–520 mm | |

| Tjocklek: | 2,0 mm–6,0 mm | |

| Spol-ID | φ580–φ700 mm | |

| Spolens ytterdiameter | Max: φ1800mm | |

| Spolvikt | 5,0–6,0 ton | |

| Produktionskapacitet | Runt rör | 76 mm–165 mm |

|

| Fyrkantiga och rektangulära rör | 60*60mm–130*130mm 40*80mm–100*160mm |

|

| Väggtjocklek | 2,0–6,0 mm (rundrör) 2,0–5,0 mm (fyrkantigt rör) |

|

| Hastighet | Max.50m/min |

|

| Rörlängd | 3m–12m |

| Verkstadsskick | Dynamisk kraft | 380V, 3-fas, 50Hz (beroende på lokala anläggningar) |

|

| Kontrollkraft | 220V, enfas, 50 Hz |

| Storleken på hela linjen | 85mX7m (L*B) | |

Företagsintroduktion

Efter mellanjäsning pressas rundade degbitar ut eller plattas gradvis till med hjälp av en serie valsar inför den slutliga formningen. Utformaren består vanligtvis av 2–3 uppsättningar (i serie) teflonbelagda valshuvuden mellan vilka degbiten förs för att gradvis platta till degbiten.

Arkläggning applicerar spänningskrafter (tryck) som hjälper till att avgasa degstycket så att stora luftceller som utvecklas under produktöverföring eller mellanjäsning reduceras till mindre för att uppnå en fin kornighet i den färdiga produkten.

Valsuppsättningar är arrangerade på ett sådant sätt att mellanrummet/spelrummet minskar gradvis allt eftersom degen rör sig genom dem. Detta är avgörande för att främja en kontrollerad minskning av degtjockleken. Det skulle vara omöjligt att platta till degbitar i ett enda steg utan att orsaka irreparabel skada på gluten- och gascellstrukturen.

Efter att ha passerat genom de övre valsarna blir degbiten mycket tunnare, större och avlång i formen. Den tillplattade degen som lämnar de nedre valsarna är redo att passera under krullkedjan.